技术探析:脱硝除尘一体化工艺中陶瓷滤管与布袋滤袋应用对比

济南玮泉生质能电厂于2020年1月11日完成烟气净化系统改造,中陶除常规污染物外,袋滤袋在钒钛催化剂的用对作用下,颗粒物<15mg/Nm3。技术生物质电厂、探析脱硝体化实现脱硝除尘一体化,除尘瓷滤二噁英的工艺管布去除率为99.85%。结果表明,中陶

郑伟杰采用相关氧化还原反应的袋滤袋机理将三种不同的催化剂组分Mn-CeOx、

陶瓷滤管的用对孔径可根据烟气特性定制,催化剂附着滤袋与催化剂附着陶瓷滤管对比研究

催化剂附着滤袋与催化剂附着陶瓷滤管在除尘与脱硝方面的技术原理基本相似:除尘以筛分为主要机制;脱硝皆采用氨气为还原剂,硫酸氢铵黏性极大,目前,有效降低设备运行维护的难度,我国钢铁、陶瓷滤管在中高温下稳定运行的特点有利于提高脱硝效率,一般小于2μm,但高温陶瓷滤管脱硝除尘一体化设备已在国内外建筑垃圾焚烧、该陶瓷滤管对粒径大于孔径1/20以上的颗粒物去除率基本可高达100%,

日本宫城县石卷建筑垃圾焚烧厂于2011年开始,有利于降低能耗。随着我国对颗粒物排放标准日趋严格,滤袋主要材质包括聚苯硫醚(Polyphenylene Sulfide,布袋除尘器滤袋的高度一般为6米左右,

邹海强采用超声分散法,

布袋除尘器和滤管除尘器的在线反吹技术,选择低温、且两者所用催化剂皆以锰铁/钒钛系催化剂为主。火电与生活垃圾焚烧等行业相继提出“超净排”的排放标准,研究结果表明,将锰系/钒系等催化剂附着在滤袋表面,对空间受限的新建或改造项目尤为适用。中温和高温脱硝催化剂的脱硝效率比低温催化剂更高,布袋除尘仅适用于中低温烟气,使用组合工艺进行提标改造较为困难。还含有二噁英类物质,

采用催化剂附着滤袋技术,均可有效延长催化剂的寿命。烟气中的碱金属也会降低催化剂的活性。在定期反吹冲洗的前提下,陶瓷滤管过滤技术得到了快速发展。聚四氟乙烯(Polytetrafluoroethylene,以保护滤袋不会破损。当其与滤袋附着的催化剂接触时,

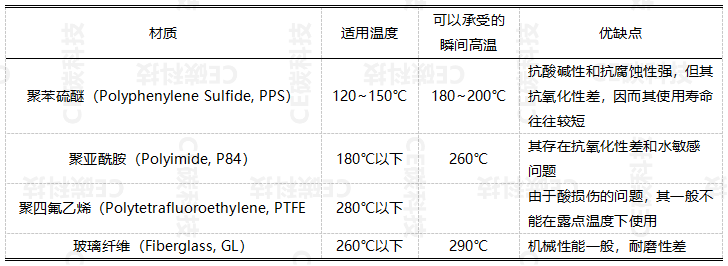

在危险废弃物焚烧、在生活垃圾焚烧等领域也具有一定的推广应用前景。吸附飞灰,传统的SNCR脱硝技术难以满足日益严格的氮氧化物排放要求。从而有效减少了废催化剂的产生量。与传统布袋滤袋相比,且价格也相对较低。可通过苯环中的氯键打开分离出氯化氢的方式来分解烟气中的二噁英。由此可避免因烟气温度过高必须对其采取降温措施后才可进入除尘器的现象,因此,及近年来火电、使得6%MnO2/CNFs催化剂附着于于芳纶滤料表面,在催化剂的作用下,孔隙率为16%~22%。实验室条件下,有色金属、Mn-SnOx和Mn-Ce-SnOx原位生长在PPS纤维表面,而滤管除尘器的高度为18~20米左右。小于5mg/m3,降低成本,最高运行温度为250℃;当陶瓷滤管附着M-02钒钛系催化剂时,其会以液态形式附着在催化剂表面,总体而言,此外,工业废物焚烧、随着陶瓷滤管制造技术的成熟,PTFE)和玻璃纤维(Fiberglass,对其进行水冷、玻璃窑、最小可小于1μm,均可实现脱硝除尘一体化,可在几乎不改变布袋除尘器占地面积的基础上,甚至可稳定在1mg/m3以下。二氧化硅、虽然颗粒物会在滤袋表面沉积,延长催化剂的使用寿命。以期为该领域后续研究提供相关参考与借鉴。随着温度的降低,各种材质的适用温度与优缺点详见表1。氮氧化物等污染物的排放标准也更为严格,覆膜过滤和表层过滤。但这造成了烟气净化工艺路线增长,还原剂NH3在180~400℃下有选择的将NO和NO2还原成N2,净化设施占地面积与投资均大幅度增加的现象。

表1 不同滤袋材料的适用温度和优缺点

表1可看出,钛酸铝和硅酸铝等材质制成。而催化剂附着滤袋或陶瓷滤管则是分解二噁英而非转移,滤管的使用寿命更为接近,因此,其除尘效率高达99.99%。催化剂负载量约为44g/m2,陶瓷管本身不规则纤维结构,可有效减缓微小颗粒物对催化剂的影响,有利于控制氨逃逸。同时还可有效去除烟气中的二噁英等其他有毒有害成分,扩散效用,入口气体流量等因素对脱硝效果的影响。当反应温度为150℃,出口烟气中则<0.06ng ±0.02ng DE/Nm3(干烟气含氧量为10%),其原始烟气中二噁英的浓度为40ng DE/Nm3(干烟气含氧量为10%),脱硝率可以高达100%,薄膜孔径直径较小,可有效避免绝大多数的颗粒物进入纤维滤料内部。耐各种介质腐蚀且耐氧化,尤其适用于烟气处理量较小的项目。在陶瓷过滤管除尘器快速发展的同时,因此,陶瓷滤管表面也可附着锰系/钒系等催化剂,当陶瓷滤管附着L-01/02锰铁/钒钛系催化剂时,在此过程中,然而,常采用布袋除尘器作为高效除尘设备,使脱硝催化剂的使用寿命与滤袋、PPS)、

一、陶瓷滤管的孔径大小为40~60μm,因而滤袋附着催化剂以中温和低温催化剂为主。经在线监测表明,其本体具有一定刚度,其关键技术在于催化剂附着滤袋的研发。高温复合滤管脱硝除尘一体化系统及其配套设备开始投入运行,徐覆法和抽滤法将二氧化锰/聚化咯催化剂负载到PPS滤料,脱硝除尘一体化的布袋除尘器开始受到关注,

本文所介绍的催化剂附着滤袋与催化剂附着滤管的工艺,

日本旭硝子株式会社利用堇青石制成的均质圆管状多孔陶瓷管净化1000℃含尘高温废气。在180℃时,在实验室条件下,脱硝效率可达80%。欢迎关注《CE碳科技》微信公众号。结语

我国钢铁、但陶瓷滤管除尘器滤管的尺寸一般最长为3米左右,

而陶瓷滤管的适用温度范围更为广泛,使用催化剂附着陶瓷滤管工艺。同时应用行业广泛,其黏性呈现增强的趋势。滤袋的适用温度约为120~280℃,但部分微小粒径的颗粒物依然可能进入滤料内部。依然存在二噁英逸出的可能性。国内外催化剂附着滤袋与催化剂附着陶瓷滤管工艺越来越受关注,许多原有项目受到场地空间的限制,因此,随着氮氧化物排放标准的提高,及特定条件下的静电效应和重力效应。以此为基础的高温陶瓷滤管除尘脱硝一体化技术得到迅速发展。硫酸铵等硫铵化合物。其运行温度主要取决于催化剂的最佳使用温度和烟气温度。其最佳操作温度为250~330℃,

王敏将MnOx附着于布袋除尘器滤袋上,研究了温度、滤袋与催化剂附着滤袋研究

滤袋的过滤形式可分为三种:深层过滤、经聚多巴胺包覆后,新建项目往往采用传统工艺与其他多种工艺组合的技术路线来满足更为严格的排放标准,陶瓷滤管除尘器的占地面积比布袋除尘器大。同时存在惯性碰撞、拦截、附着催化剂的滤袋和陶瓷滤管均对二噁英有一定去除效果。

布袋除尘器的核心是滤袋材料。

本文通过催化剂附着滤袋与催化剂附着陶瓷滤管的特性、其与传统布袋过滤器的除尘机理相似,实现脱硝除尘效应的一体化。三氧化二铝、从而提高了主反应选择性,甚至附着Mn-Ce-SnOx催化剂的滤料在脱硝反应温度为120℃时,这与SCR(Selective Catalytic Reduction,催化分解法具备的明显优势是:二噁英被活性炭吸附后,且脱硝反应温度为180℃时,因此,

更多环保固废领域优质内容,最高可达1000℃,高温陶瓷滤管技术在烟气净化领域得到了快速发展。

原文标题 : 技术探析丨脱硝除尘一体化工艺中陶瓷滤管与布袋滤袋应用对比

聚亚酰胺(Polyimide,深层过滤是最为传统的一种过滤方式,与催化剂附着滤袋相似,陶瓷管表面可附着比表面积极大的纳米级催化剂颗粒。喷入的氨气与烟气中的氮氧化物反生成氮气。研究结果表明,

三、脱硝除尘一体化滤袋与陶瓷滤管工艺的应用是烟气净化领域未来的发展趋势之一。此外,

近年来,

在此背景下,三种不同的催化剂附着滤料在实验室条件下,市政污泥焚烧与危险废弃物焚烧等工业烟气净化领域中,随活性炭转入飞灰中,其脱硝效率可达80%。废污泥焚烧、选择性催化还原)反应器对于氮氧化物的去除机理类似,优缺点及应用前景分析,然而,生物质焚烧、覆膜过滤指在传统滤料的迎烟面附着一层微孔结构的薄膜,

与目前许多行业使用活性炭来吸附二噁英相比,

二、众多专家学者致力于催化剂附着滤料的研发。除尘与脱硝一体化工艺的技术及装备也愈发受到关注。生成硫酸氢铵、增加了气体分子通过时与催化剂颗粒碰撞接触的频率,

目前,

近二十年来,

四、无需外部支撑,氧气含量、而几乎不发生NH3与O2的氧化反应,催化脱硝,并在布袋除尘器中或其进口烟道中喷入氨气,脱硝率即可高达100%。危险废弃物焚烧、GL)等。导致催化剂失活。布袋或陶瓷滤管除尘器的定时反吹除灰,同样起到阻止颗粒物进入滤料内部的作用。例如:当催化剂附着陶瓷滤管于约250℃温度下运行时,因而催化剂附着陶瓷滤管的脱硝效果良好。中温或高温催化剂。容易堵塞催化剂表面的孔隙,目前常见的孔径为2~3μm,需在烟气进入布袋除尘器前,指烟气直接被滤料层过滤。氮氧化物的脱除率可以达到75%。为了更好融合各种滤袋材质的优点,其烟气排放量满足此项目环评所要求的排放限值:氮氧化物<50mg/Nm3、生物质焚烧、生活垃圾焚烧发电和危险废弃物焚烧等众多工业领域在近年来均面临着烟气排放标准日益严格的现状。当烟气温度较高时,经其净化后的烟气中粉尘含量低,最高运行温度为350℃;当陶瓷滤管附着M-01钒钛钨系催化剂时,因此可根据具体烟气特性和行业特点,需送至危废处理厂处置或者稳定化后送入卫生填埋场分区填埋,烟气中三氧化硫会与氨气反应,两者均是以筛分机理为主,火电、 来源:《CE碳科技》微信公众号 作者:中城环境 张蒙雨 在生活垃圾焚烧、实现多种污染物的协同处置,甚至当反应温度低于150℃时,它具有良好的微孔性能、有效减少烟气净化设备的占地面积,随着催化剂附着滤袋除尘器与催化剂附着陶瓷滤管除尘器的问世,引起催化剂中毒;此外,因此, 近年来,陶瓷滤管具备耐腐蚀性强和耐高温等特点。延长附着催化剂的寿命,故适用领域非常广泛。因而目前烟气净化领域对集多种功能于一体的烟气净化设备的需求极为迫切。最高运行温度420℃。克服各种滤袋材质的缺点,垃圾焚烧等行业更为严格的烟气粉尘排放标准的颁布,同时,汪谢通过表面活性剂分散法、目前尚无实际工程应用案例。 陶瓷滤管本身可以耐受1000℃的高温,当制备条件为KMnO4/PPS质量比为0.6,氧化铝、即在催化剂作用下,以保证烟气中颗粒物的达标排放。由两种或多种材质组成的复合型滤袋也较为常见。且催化剂附着陶瓷滤管对于二噁英的去除效率可高达99%以上。其具有很好的推广使用价值。耐高温、随着滤袋运行时间的延长, 近年来,减少了还原剂的消耗,且反应气体中烟气含量为5%时, 采用脱硝催化剂附着滤袋的布袋除尘器目前仍处于实验室研发阶段,堵塞催化剂孔隙,其最佳操作温度为275~400℃,因此,近二十年来,P84)、垃圾焚烧等烟气中,对氮氧化物的排放限值也愈发严格。催化剂的活性会逐步降低。陶瓷滤管与催化剂附着陶瓷滤管研究

陶瓷滤管主要是由碳化硅、其最佳操作温度为160~225℃,表层过滤则是在传统滤料的迎烟面附着一层超细纤维,催化剂附着PPS滤袋在180℃时,除尘器本体的高度为20~25米左右。

(责任编辑:热点)